2020-06-12 14:18:39 0

1、全球思維,本土行為最近幾年,

“工業4.0”和“智能制造”風靡世界,給我國企業帶來了機會,同時帶來了更大的沖擊。我們要放眼全球,理性思考,本土行為,結合自身的業務、資源和發展的需要進行布局,從制造技術基礎做起,練好基本功。一部分企業連最基本的管理都沒有做好,就盲目導入智能制造,對投資風險和過程管理認識不足,結果是誤入歧途,沒有成效。制造升級是必然趨勢,但沒有工作合理化或流程優化等,直接跨越到智能制造是非常不理智的選擇。未來全球制造業將進入低成本制造和智能制造融合的模式,而低成本自動化(LCI)是低成本制造和自動化、智能化的基石。通過多年資源積累,201年我快速行動起來,開啟了LCA之旅,組織技術團隊,開發課程體系、研發低成本自動化案例裝置,在國內率先傳播和推廣低成本自動化案例知識理念,至今形成了一套獨特的低成本自動化案例落地實施體系。目前反觀日本,其低成本自動化案例沒有形成系統的方法或體系,大部分都是點的知識,不像豐田生產模式(TPS)那樣成熟。我走訪了豐田、電裝、住友、三菱、日立等優秀的企業,發現了類似的問題,每家企業低成本自動化案例動手能力都很強,值得我們借鑒和學習,但卻缺乏經驗總結低成本自動化案例需要結合企業本身的業務,支持企業更好地以心為本(尊重員工)和以現場為中心持續改善并提供有效的工具。在這里我要感謝華為、東風日產、加特可、惠而浦、福耀集團、光弘科技、比亞迪八部、一汽大眾、博世、宏發、華陽精機等優秀企業,同時感謝豐田、電裝、歐姆龍、三菱、川崎、住友、松下等,讓我對低成本自動化案例充滿了期待與自信。在過去幾年里,我持續不斷地專注“精益”和“低成本自動化案例”,培育了上千名低成本自動化案例學員,其中一家企業在我的輔導下推行精益低成本自動化案例,幾年來優化了600多人,創造了上千萬元的效益。但是,在為客戶創造更多價值、將低成本自動化案例滲透到更多企業等方面,我國企業還有漫長的路要走,需要不斷積累與沉淀,需要具備全球思維,結合自身的業務進行低成本自動化案例創新。

2、技術是企業生存之源,管理是企業發展之泉

日本在第二次世界大戰后,非常重視實體經濟的技術與管理。我曾翻閱多本有關日本企業經營的書籍,也經常與日本友人進行交流。日本每年的低成本自動化案例展會為日本制造業復蘇帶來了契機。低成本自動化案例展會在制造業影響力極大,已成為日本制造業的盛宴,是重塑制造之魂的基石之一。低成本自動化案例改善的原理是管理與技術的融合,注重消除浪費,注重在純機械基礎上可輕松操作的自動裝置。這種方法收效明顯,因為它可以巧妙地利用被釋放的動能和始終如一地避免浪費。其實,早在中國明朝崇禎十年(1637年),宋應星在其《天工開物》一書中就強調人類要和自然相協調、人力要與自然力相配合,發揮人們的智慧,利用自然之力,創造出人工之物,這也就是我們經常談到的有智慧的裝置(或低成本自動化案例機構或自動化裝置。

眾所周知,2019年是不平常的一年,華為在逆境中卻越做越強,原因是什么呢?5月18日,在接受《日經新聞》采訪時,任正非表示,華為的增長預計會放緩,但影響是局部的,美國供應商不能向華為提供志片“也好”,華為也沒有問題,華為已經為此做準備了。任正非先生仁來的底氣?因為華為一直堅持自力更生、自主創新、自主研發,能啟月多年來自主研發的芯片“備胎”,實現科技“自立”。華為能有今天靠自身技術和管理,不是“拿來主義”。唯有技術才是企業生存之源,有管理才是企業發展之泉。

3. 科學技術創新,分頭基礎應用為關鍵

企業要從以傳統手工為主實現產品制造邁向以低成本自動化、自動化或智能化為主實現產品制造,需要顛覆傳統設計觀念和產品制造供應鏈等模式,要從整體把握事物,系統思考并接納和吸收日本、德國的制造模式,結合企業自己的實際情況去選擇適合自己體質的制造技術和模式。為了降低企業風險,需腳踏實地,務本求精,夯實基礎。本書即是闡明如何運用常識,充分發揮人的智慧,利用基于“杠桿,連桿,斜面、滑輪、輪軸、凸輪、原理,以及少量使用電能、氣能、光能等低成本自動化案例機構,實現現場品質提升、效率提升、成本降低、浪費減少等,不論是一臺設備、一個裝置,還是一個封面,對于現狀制造來來說,都是一次技術創新,其實也是在逐步構建制造技術基礎。

4. 重塑制造之魂,驅動改善創新

德國和日本的職業教育體系非常完善,培養了大量技術工人,相對來說,我國職業技術學院和大專院校“對人的鍛造”還不夠。要培養具有優良品質的技術人員,讓他們繼承和發揚手藝人那種為實現優秀工藝與品質的夢想而充滿激情和堅定意志,并不斷追求最高境界的精神,尤其在制造業,以制造為經營核心,低成本制造需要一批富有遠見和責任感的人去研究與實踐。低成本自動化案例需要將“制造技術”與“管理技術”有機地結合起來,全面提高企業自主創新能力,大大提高企業的核心競爭力。因此,需要企業或非營利機構提供技術創新的新理念、新觀點、新方法,共同探尋創新之道、創新之則、創新之源,夯實制造技術基礎,為國內企業輸送技術人才和創新人才,從而構建敏捷組織,驅動改善創新,使國內企業屹立于國際競爭的前列,讓產品的每一個環節都具備國際競爭的優勢。

如今很多企業的問題是過分強調知識的教導,而忽視了員工積累的知識應來自一般常識、動手實踐,并能帶來經濟方面的基本價值。世上沒有新鮮事,可以說排列組合就是創新。為實現低成本制造和智能制造,就要開啟員工的智慧,實現小機構大智慧少花錢多創收。通過低成本自動化案例改善案例、低成本自動化案例道場體驗、低成本自動化案例發表、低成本自動化案例演說等多角度去增加員工的見識和對低成本自動化案例的認知,激發員工對低成本自動化案例的興趣,挖掘員工的潛能,充分發揮員工的智慧,從而實現自主創新,從“作業改善”向“設備改善”進行制造升級。

例如,在部品測試工位,作業員首先要轉身步行到后方相應位置用右手拿取一個電氣部品,將電氣部品放到工裝夾具里,左手推進工裝。夾具,右手臂再驅動杠桿檢測設備機構,將觸點與電氣部品接觸,然后

觀察儀表上的數值是否正常,若是正常,則用左手將部品取出給下工位員工,若是不正常,就用右手取出放到右前方一個紅色盒子里。作業員每天要檢測3500多個部品,如此重復簡單的作業,勞動強度卻很大,導致此崗位員工離職率偏高。

我觀察后建議在前方加裝一個40°斜面進行物料擺放,員工不用彎腰去后方取料。僅投入了3000元,此流程優化后,作業效率就提高了4倍,同時優化了1人。

5.制造升級是必然,回歸本質方永遠

大競爭時代,很多人容易沖動,喜歡跟風。有些事情要量力而行,要回歸企業的本質,不能為了升級而升級,為了自動化而自動化,不要為了自動導引車( Automated Guided Vehicle AGV)而AGV,在制造升級的過程中要科學合理、用數據說話、用技術驗證,進行系統的分析和合理的規劃,分步驟循序漸進,通過精益智造系統思維框架梳理出線體或物流的每一個流程需要什么級別的自動化,而不是全部高技術自動化。有些流程采用高技術自動化只會造成投資的浪費。比如產品生命周期比較短,生產線體的某些設備僅使用幾個月就被淘汰(產品被市場淘汰),甚至剛開發出來的設備沒來得及使用就變成閑置設備(固定資產),這樣產品的生產線就沒有必要高技術自動化設備淘汰和閑置會造成很多浪費,如場地的浪費、資金的浪費等,而低成本自動化案例正是泡沫經濟時代反省的產物之一。

大競爭時代企業實施自動化發展戰略要從以下兩方面進行:

(1)精益系統思維。根據產品的產能、生命周期、產品族等屬性進行分析。比如產品生命周期長(3年以上)、占公司銷售額比重較大,則采用自動化程度比較高的生產線;若是多品種小批量、生命周期短的產品,則建議采用局部自動化、與人工結合的自動化程度比較低的生產方式。

(2)采用系統思維,從面向系統整合、面向利用個別要素、面向利圖解低成本自用人的能力、面向利用設備的技術四個維度來分析和思考,根據自身的工藝和制程等進行全方位的系統規劃。自動化發展戰略如圖0—1所示。面向利用人的能力開發人機結合的低成本自動化和減輕作業負擔的重點自動化,面向利用設備的技術手段來完成簡易自動化和先進高技術自動化。經過分析,對不同的制程采用不同級別的自動化設備,而不是盲目地全部自動化,以免造成設備投資的浪費以及投資的風險。我發現很多中大型企業車間里面都有大量的閑置設備,它們就是盲目自動化升級導致的后果。

例如,豐田制造車間面向系統整合擁有以上四種不同級別的自動化,其中低成本自動化案例和LCA占據半壁江山,而先進高技術自動化和減輕作業負擔的重點自動化也能到處見到影跡。

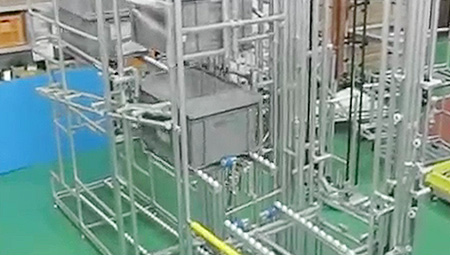

在裝配總裝車間發現大量的低成本自動化案例,無論是作業領域還是物流領域,部分都是采用低級別的自動化。例如,為了不讓操作員遠距離拿取部,讓部品自動送到操作員最佳拿取的位置,開發了旋轉供料機構,如0—2所示。為了減輕員工的勞動強度,如搬運輪胎等,開發了助力機構助操作員,進行減輕作業負擔的重點自動化機構,如圖0—3所示。總裝間具有智慧生產線,將制造的智慧和技術,以DY的方式注入設備的自動化,總的來說,實施低成本自動化案例可以少花錢或不花錢來解決問題,減少成本投入,降低企業風險,提高員工幸福感,從而提升企業的競爭力。

精極科技自2006年成立至今,不斷推陳出新,始終以“精益求精,極致創新”為宗旨;致力線棒、物流設備、 非標自動化線體研制,智能工廠規劃咨詢及系統集成服務;協助客戶更有效的改善企業生產運營效能; 助力實現中國“智造強國″戰略目標。